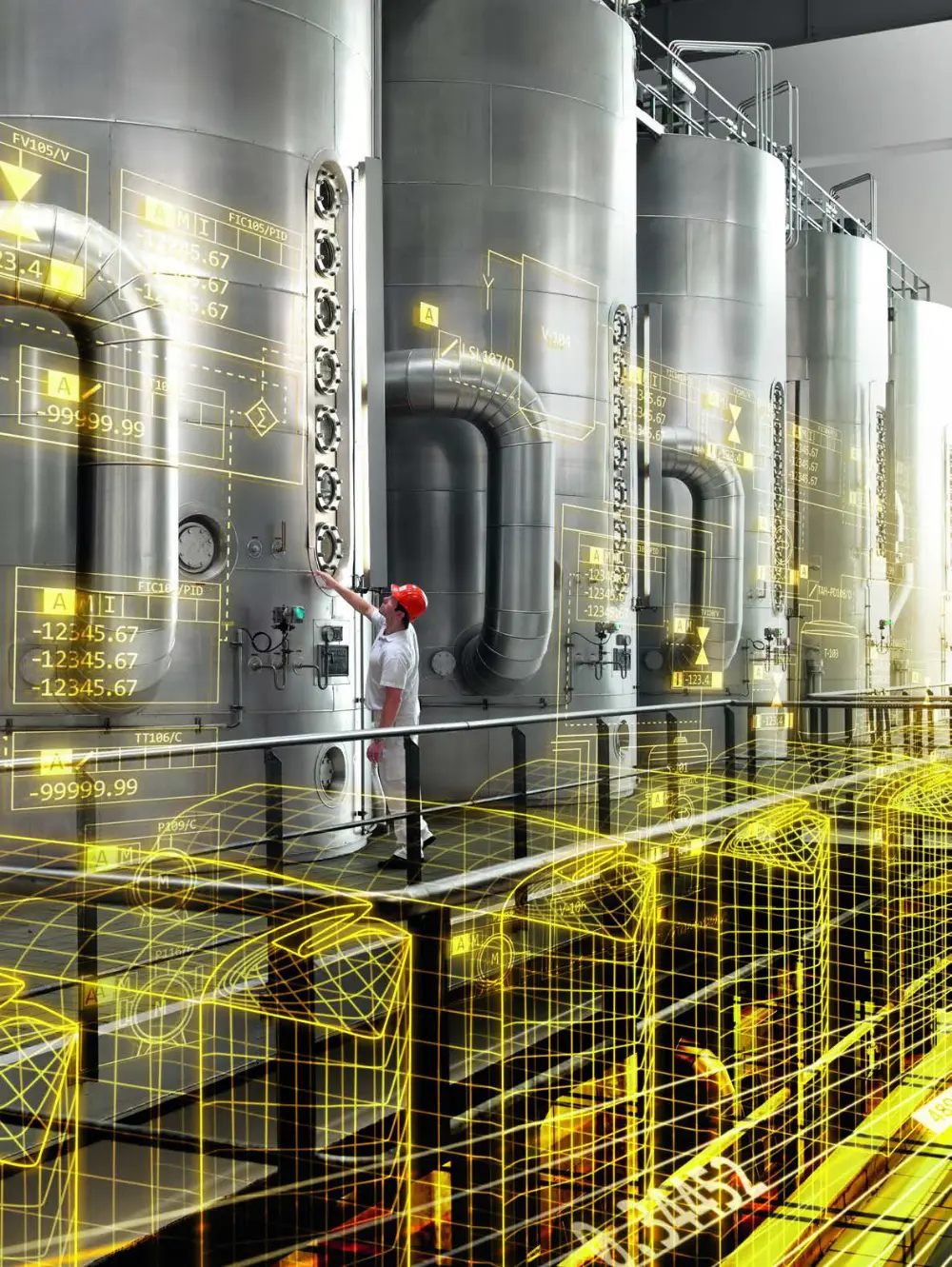

DIGITALISATION DANS L'INDUSTRIE ALIMENTAIRE

Base de données produit centrale: épine dorsale digitale

La digitalisation change chaque aspect de la vie: la façon d'enregistrer l'information, de voyager et d'acheter, mais aussi la façon de fabriquer des produits. La vitesse avec laquelle une entreprise lance dans cette transformation, fera la différence au niveau mondial entre bénéfice et perte. Les entreprises alimentaires doivent reconnaître la valeur des montagnes de nouvelles données qu'elles produisent. Mais elles doivent d'abord en faire usage, tout comme la transformation digitale commence par cette première étape. Un entretien avec Sander van de Velde, sales executive chez Siemens PLM Software, sur l'utilité de la digitalisation pour les entreprises alimentaires.

QU'EST-CE QUE LA DIGITALISATION?

La digitalisation concerne l'application des processus industriels par l'application d'une kyrielle de nouvelles technologies numériques, dans le but de relier les processus d'affaires et de les optimiser. Ce sont les mots en vogue dont on vous rabat constamment les oreilles: analyse big data, convergence IT/OT, digital twin, intelligence artificielle, impression 3D, robotique, … Ces éléments de digitalisation s'utilisent dans la chaîne de valeur complète de l'industrie.

“Et à tout le moins pour les entreprises alimentaires", entame Sander van de Velde, sales executive chez Siemens PLM Software. “En effet, elles sont confrontées à des défis uniques, tels que les produits saisonniers avec des propriétés variables, l'appel plus audible à la différenciation, la réglementation et les exigences de qualité sans cesse plus strictes, les économies d'échelle de la production et le planning compliqué que cela entraîne. Précisément en raison de ces défis, l'industrie alimentaire est mieux placée que n'importe quelle branche de l'industrie pour profiter pleinement des avantages de la digitalisation. Certainement quand il s'agit d'entreprises ayant un vaste portefeuille de produits aux nombreuses variations, aux volumes élevés et à la structure de produit complexe. Ou d'entreprises qui produisent dans plusieurs pays et s'efforcent d'optimiser et de normaliser en tenant compte des différentes réglementations."

QUID DES ENTREPRISES ALIMENTAIRES?

Malgré les avantages uniques que la digitalisation peut apporter, l'industrie alimentaire n'est certainement pas un précurseur. Il reste un long chemin à parcourir pour différentes raisons, estime van de Velde.

“Avant tout, les entreprises alimentaires sont souvent très structurées, chaque fonction étant remplie par d'autres aptitudes. Cela signifie aussi qu'un responsable commercial ou qu'un chercheur R&D envisagera la digitalisation autrement, alors qu'il est justement important de décrire des besoins communs et de postuler des objectifs communs. Par ailleurs, les entreprises alimentaires doivent faire feu de tout bois: les souhaits du consommateur, les exigences du législateur, la sécurité des collaborateurs, … En raison de cette complexité, on n'a parfois pas le temps de réagir. En outre, les marges sont soumises à une pression constante, ce qui renforce le besoin de numérisation. Toutefois, les organisations doivent faire preuve de souplesse et de courage pour y faire face comme il se doit et donner la priorité au processus de numérisation, du développement du produit à la production et à tout ce qui se trouve entre les deux."

POURQUOI S'EN SOUCIER MAINTENANT?

Demande de plus de produits

Le marché de consommation subit aujourd'hui plus de changements qu'au cours des cinquante dernières années. Chaque année, on lance trente fois plus de produits que ce qui se trouvait dans les rayons dans les années 60. “Que ces innovations de produit servent à soutenir la population croissante en Asie ou à réagir aux exigences personnalisées des consommateurs et détaillants, les biens de consommation emballés sont plus nombreux que jamais. De plus, chaque produit doit être fabriqué en volumes fort variables - d'une très faible personnalisation de masse à une personnalisation en vrac - et souvent même dans différentes environnements de production dans le monde. Ceci induit une énorme complexité que nous ne pouvons maîtriser que par la digitalisation", relève van de Velde.

Plus grande attente des consommateurs

Une seconde raison: les attentes supérieures des consommateurs de marques alimentaires.

“Les millennials voient plus loin que les propriétés et avantages évidents d'un produit. Ils veulent l'intégrité et l'authenticité des producteurs. Des matières premières obtenues de façon éthique, des recettes qui ne sont pas testées sur des animaux, une production durable sans le travail des enfants, des matériaux recyclés et recyclables, … Pour qu'un produit se retrouve dans un panier de courses, les entreprises alimentaires doivent accorder une attention accrue pour les formulations de recette de leurs produits et l'origine de leurs matières premières, tout en commercialisant de nouveaux produits plus vite que jamais."

Réglementation plus stricte

Et elles ne doivent pas seulement affronter l'œil de lynx du client. Les instances législatives posent des exigences de plus en plus sévères et veulent voir sortir des chaînes des produits parfaitement documentés. De plus, cela doit se produire sur une échelle globale.

“Les formules de produit originales et leurs processus de production doivent parfois être adaptés aux matériels et machines présents dans d'autres pays, pour respecter la réglementation locale et . Le contrôle de la qualité du produit est un facteur essentiel pour préserver l'intégrité de la marque et pour les acheteurs d'aujourd'hui, cela fait la différence."

VERS UNE BASE DE DONNEES CENTRALE

Gagner du temps et de l'efficacité

Encore trop peu de producteurs alimentaires disposent aujourd'hui d'une structure de données centrale ou d'une plateforme permettant de partager l'information, à travers les différentes phases de la conception à la production.

“En d'autres termes, il n'y a pas de 'single source of truth' pour des spécifications de produit. Les informations les plus précieuses ne sont donc pas facilement disponibles, alors qu'elles sont nécessaires à au moins dix autres points de la chaîne de valeur. Cela ouvre la porte aux erreurs, sans parler de la productivité perdue. Un exemple: des ingrédients s'utilisent souvent dans plusieurs recettes de produit. Si vous changez un ingrédient utilisé dans 20 produits, cela peut signifier que 2.000 spécifications différentes doivent être actualisées. Grâce à un système central de gestion des spécifications, toutes ces données de base sont gérées au même endroit et peuvent donc également être ajustées au même endroit, après quoi les différents produits sont automatiquement mis à jour."

Fil rouge digital

Ce dont les entreprises alimentaires ont besoin avant tout, c'est une plate-forme à l'échelle de l'entreprise où toutes les données peuvent être saisies de manière uniforme d'où elles proviennent. Ces informations doivent également être facilement accessibles aux services qui les utilisent au cours du processus, afin qu'ils puissent comprendre, utiliser et réutiliser les données.

“C'est l'essence de la digitalisation", confie van de Velde. “L'industrie manufacturière l'a compris il y a des années et intégré des systèmes logiciels PLM ('product life management') pour former une épine dorsale digitale qui gère les données de manière uniforme pour toutes les variantes de produit, tout au long du cycle de vie des produits. De cette façon, une 'single source of truth' est créée. Aujourd'hui, nous voyons aussi que de plus en plus de produits de biens de consommation trouvent le chemin de tels systèmes. En effet, ils garantissent une vaste transparence tout au long du cycle de vie d'un produit, ce qui simplifie la prise de décisions bien étayées et la réactivité. En premier lieu, ils augmenteront l'efficacité, mais à terme, ils génèrent de nouvelles compréhensions pour transformer des actifs, processus et produits existants dans un portefeuille innovant qui induit la croissance. La digitalisation peut créer la flexibilité et la précision nécessaires pour gagner en part de marché et la conserver dans cet environnement dynamique et exigeant. Ceci créera désormais un fil conducteur digital, de l'idée à la formulation de la recette et aux instructions batch et de remplissage, aux tests en laboratoire et résultats, au réseau de fournisseurs, au contrôle de qualité et même à l'étiquetage et à l'emballage."

AUSSI POUR PME

La digitalisation au moyen de systèmes logiciels PLM ne doit pas être le privilège des multinationales. Chaque entreprise, quelle que soit la taille, peut trouver une solution sur mesure selon son budget et ses processus industriels pour franchir la première étape de la transformation digitale. Car il s'agit par-dessus tout de suivre une approche étape par étape.

“La digitalisation n'est pas affaire de technologie, c'est une stratégie qui vise votre croissance. Pour libérer de la capacité auprès de vos collaborateurs, de telle sorte que les novateurs puissent à nouveau innover et concevoir précisément ce produit qui va conquérir le monde", ajoute van de Velde.

Quatre vagues

Pour se familiariser plus vite à la digitalisation, les PME ou entreprises ayant peu d'affinité avec cette matière utilisent de préférence une feuille de route permettant d'aborder la transformation étape par étape. On y distingue quatre vagues.

- Première vague: les entreprises se font digitales en échangeant leur flux d'information papier par une version électronique ou digitale.

- Seconde vague: les entreprises couplent les environnements digitaux pour concevoir vite et de façon efficace des produits ou concepts à valeur ajoutée avec l'information disponible. L'accent est mis sur la réutilisation des composants. Songez à la réutilisation de parties de recettes pour formuler de nouveaux produits, ou à des tableaux de bord sur le lieu de travail qui illustrent de façon transparente ce qui se passe dans la ligne de production.

- Troisième vague: l'accent se déplace vers l'optimisation et la simulation pour accélérer l'innovation. On utilise une technologie de calcul et de simulation avancée en combinaison avec les master data déjà présentes dans l'usine. On fait une distinction entre un 'digital twin' du produit, le processus de production et de la performance.

- Quatrième vague: la priorité est donnée aux systèmes collaboratifs et intelligents. Par l'ajout de l'IoT et de formes d'intelligence artificielle au logiciel industriel, la digitalisation atteint son niveau de performance suivant. Songez aux activités de maintenance gérées sur la base de données réelles, complétées de prévisions, aux systèmes de production qui adaptent leur planning en fonction de la disponibilité des matières premières et de l'énergie, ou à un environnement de produit qui fait avancer de lui-même les ingrédients adéquats pour de nouveaux produits.

DEVELOPPER UNE VISION CLAIRE

En fait, tout est disponible pour aborder la digitalisation. La technologie existe et a déjà fait ses preuves dans d'autres industries. Ce qui manque encore, c'est une sensation d'urgence.

“La digitalisation est bien plus qu'un projet de technologie plaisant. C'est une manière de créer de nouveaux business models. Les dirigeants doivent s'en rendre compte. Une seconde pierre d'achoppement est précisément l'ampleur de cette digitalisation. Comme tellement de choses peuvent changer, les entreprises ne savent pas toujours par où commencer. En fait, tout part d'une vision claire de la façon de travailler aujourd'hui, de la façon dont on veut travailler dans le futur et des avantages que la digitalisation doit apporter. Jalonnez le chemin qui y conduit, avec des experts en technologie et digitalisation tels que Siemens PLM Software, et identifiez les écueils éventuels et les objectifs les plus faciles. Rome ne s'est pas construite en un jour; une telle transformation exige une réflexion pragmatique et réaliste. Communiquez avec vos collaborateurs et motivez-les, afin d'impliquer chacun dans la transformation digitale. Ce sont les clés du succès", conclut van de Velde.