Matériaux d'emballage à base de CO2

Projet de recherche PROMIPOL

Cela semble presque trop beau pour être vrai: des emballages à base de CO2, dont le matériau est non seulement constitué de CO2, mais aussi biosourcé et, le cas échéant, compostable. Le projet de recherche belge PROMIPOL fait de cet exploit une réalité.

PROMIPOL est un projet de recherche interdisciplinaire qui développe de nouveaux biopolymères durables à partir de protéines microbiennes. Les blocs de construction chimiques dérivés du CO2, tels que l'éthanol et le méthanol, sont convertis en protéines et éventuellement en polyhydroxyalcanoates (PHA) par des micro-organismes. Ces deux polymères peuvent être transformés en bioplastiques éligibles pour diverses applications, y compris l'emballage alimentaire.

Deuxième phase

Le projet de recherche a débuté en 2022 grâce à un financement du Fonds flamand pour la recherche scientifique (FWO) et est maintenant prêt pour une deuxième phase. Celle-ci impliquera également les entreprises intéressées et s'appuiera sur une feuille de route, spécifiquement élaborée dans le cadre de ce projet par Pack4Food. Celle-ci devrait devenir une feuille de route pour le développement ultérieur et - ce qui n'est pas moins important - l'application des protéines microbiennes et des PHA pour l'emballage alimentaire et d'autres applications.

"Dire qu'on fait de la recherche juste pour faire de la recherche, ça ne rend pas les chercheurs heureux non plus", déclare le professeur Korneel Rabaey de l'UGent qui, en tant que professeur de biotechnologie, est à l'origine du projet. Nous nous sommes entretenus avec lui et avons également rejoint son professeur Joost Brancart du département d'ingénierie des matériaux durables de la Vrije Universiteit Brussel, le Dr Heleen De Wever (chef de projet Biotechnologie VITO) et le professeur Peter Ragaert (directeur de Pack4Food), qui est le lien entre toutes les parties. Jan Dries et Siegfried Vlaeminck (UAntwerpen), Steven De Meester et Bruno De Meulenaer (UGent), Roos Peeters (UHasselt) et Kim Ragaert (UMaastricht) n'ont pas participé à l'entretien mais sont membres du groupe de projet.

Recherche scientifique

"Notre objectif est de développer et de fabriquer des biopolymères à partir de cellules microbiennes", poursuit M. Rabaey. "Les différentes étapes sont les suivantes: culture de cellules sur du méthanol ou de l'éthanol, intermédiaires obtenus à partir de CO2, puis extraction des protéines des cellules, fabrication de plastiques à partir de ces protéines et caractérisation de ces dernières."

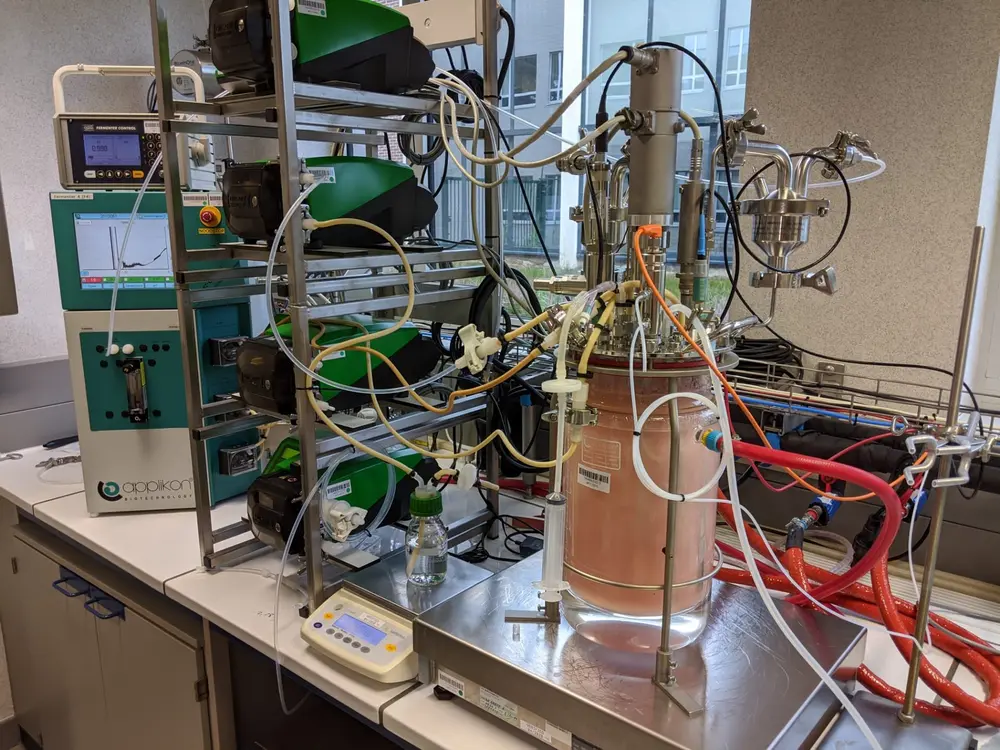

Certains micro-organismes peuvent fabriquer des PHA (polyesters) en plus des protéines dans certaines conditions. Dans une deuxième étape, VITO a donc produit des cellules microbiennes avec différents ratios et compositions de protéines et de polyesters. UGent et UAntwerpen ont effectué des travaux expérimentaux similaires avec d'autres micro-organismes. VITO et UGent ont ensuite procédé à une première séparation grossière de la biomasse pour obtenir des fractions riches en protéines et en PHA.

Ces matériaux issus de la bioraffinerie ont ensuite été envoyés au département de Joost Brancart à Bruxelles afin de déterminer dans quelle proportion ils pouvaient être utilisés comme plastiques pour l'emballage. "Les PHA et les protéines sont déjà utilisés comme matériaux d'emballage", explique Joost Brancart, "mais il s'agit de compositions très pures. Nous voulions savoir s'il était possible d'obtenir un matériau d'emballage adéquat avec une séparation limitée. Nous avons testé différentes compositions pour voir si elles pouvaient convenir comme matériau d'emballage. Nous avons donc cherché à savoir s'il était possible de réduire au minimum le nombre de séparations nuisibles à l'environnement."

Branvart continue: "Contrairement à d'autres études dans lesquelles les différents matériaux sont séparés aussi purement que possible, nous essayons d'évaluer l'ensemble de la biomasse pour déterminer si elle convient à l'emballage alimentaire en particulier. Pour ce faire, le polymère doit fournir les propriétés matérielles appropriées, par exemple la protéine pour les propriétés de barrière. Ces dernières seront déterminées à l'UHasselt. En outre, le matériau doit également être conforme à la législation sur le contact avec les aliments, point qui sera étudié à l'UGent."

Entreprises intéressées

"Les matériaux d'emballage biosourcés ont toujours été un sujet très important pour Pack4Food", ajoute Peter Ragaert. "Plusieurs de nos entreprises membres s'intéressent de près à ces matériaux et je suis moi-même convaincu de leur potentiel. Lors d'un événement organisé en mars à l'intention des parties prenantes, il est apparu clairement qu'un certain nombre d'entreprises étaient intéressées par la technologie et par un processus de suivi. L'utilisation de matériaux biosourcés deviendra de plus en plus importante à l'avenir, car on peut s'attendre à ce qu'à un moment donné, la législation exige, par exemple, que les emballages soient composés d'un pourcentage x de matières biosourcées. Et si ce matériau est alors produit à partir de sous-produits ou de flux de déchets et qu'il est également fonctionnel avec des propriétés de barrière pour les emballages alimentaires, alors c'est une très bonne histoire. Nous sommes également toujours à la recherche de projets où l'ensemble de la chaîne de valeur est représentée."

Souple et rigide à la fois

Les micro-organismes et le CO2 permettent de fabriquer de nombreux types de matériaux différents, explique M. Rabaey. "Des plastiques biodégradables et, sous réserve de modifications chimiques, des plastiques réutilisables et plus rigides. Ce faisant, on obtient également une application utile du CO2 au lieu de devoir commencer à le stocker dans des gisements souterrains ou à l'injecter."

Cela nécessitera certainement des mesures de suivi, ajoute M. Ragaert. "Par exemple, les recherches de l'université de Maastricht montrent que la production de matériaux rigides n'est pas encore si simple, et qu'il y a également un certain nombre d'étapes à franchir pour obtenir un film flexible. Mais cette technologie est porteuse d'espoir, d'autant plus que l'industrie a manifesté son intérêt."

Rabaey ajoute: "Les goulets d'étranglement doivent être étudiés. En même temps, il faut augmenter la production pour que les entreprises puissent faire des essais."

Feuille de route pour 2030

M. Ragaert conclut: "Nous sommes également en train d'élaborer une feuille de route pour PROMIPOL à l'horizon 2030, comme nous l'avons fait pour les emballages alimentaires, avec une partie valorisation avec des applications finales possibles et une partie scientifique sur laquelle des questions de recherche doivent encore être résolues. Ce travail devrait être achevé cette année. Parallèlement, une demande de financement pour la recherche de suivi est introduite en septembre."