LA RFID, AUSSI UN ALLIE PRECIEUX DANS LES PROJETS D'AUTOMATISATION

Applications avec la RFID

Ces dernières années, la RFID est en plein essor. Jusqu'il y a peu, la technologie était surtout utilisée dans les processus logistiques, mais les tags (étiquettes) ont aussi le potentiel pour être employés dans diverses autres applications. Ils sont ainsi également idéaux dans les processus d'automatisation en tant que support de données. Nous vous donnons dans cet article une vue d'ensemble de quelques applications possibles.

AMI OU ENNEMI?

Avion en vue

La technologie radar était alors déjà connue des parties engagées, mais avait ses limites. On pouvait ainsi seulement détecter qu''un avion' était en vue, mais on ignorait s'il s'agissait d'un appareil ennemi ou d'un propre appareil rentrant. Les Allemands ont résolu ce problème en demandant à leurs pilotes de faire 'onduler' leurs avions au retour. Cela se traduisait par une réverbération fluctuante du signal radar. C'était en fait une forme très primaire de RFID passive: le récepteur renvoie seulement le signal reçu sous une forme modifiée. Les Anglais ont perfectionné le système en dotant leurs avions d'un transmetteur. Lorsqu'il captait un signal radar, il renvoyait lui-même un signal. L'armée de terre savait ainsi qu'il s'agissait d'un appareil ami. Une première version de ce qu'on appellerait plus tard 'RFID active'. Au cours de la période d'après-guerre, la technique a encore été perfectionnée, remportant surtout un franc succès dans le secteur de la sécurité et du transport. Des applications connues étaient notamment la sécurisation contre les vols à l'étalage et l'ouverture automatique de barrières (de péage) sur la route.

La technologie radar était alors déjà connue des parties engagées, mais avait ses limites. On pouvait ainsi seulement détecter qu''un avion' était en vue, mais on ignorait s'il s'agissait d'un appareil ennemi ou d'un propre appareil rentrant. Les Allemands ont résolu ce problème en demandant à leurs pilotes de faire 'onduler' leurs avions au retour. Cela se traduisait par une réverbération fluctuante du signal radar. C'était en fait une forme très primaire de RFID passive: le récepteur renvoie seulement le signal reçu sous une forme modifiée. Les Anglais ont perfectionné le système en dotant leurs avions d'un transmetteur. Lorsqu'il captait un signal radar, il renvoyait lui-même un signal. L'armée de terre savait ainsi qu'il s'agissait d'un appareil ami. Une première version de ce qu'on appellerait plus tard 'RFID active'. Au cours de la période d'après-guerre, la technique a encore été perfectionnée, remportant surtout un franc succès dans le secteur de la sécurité et du transport. Des applications connues étaient notamment la sécurisation contre les vols à l'étalage et l'ouverture automatique de barrières (de péage) sur la route.

Plus étendue que le code-barres

Le code-barres plus simple avait cependant un domaine d'application bien plus large, car la technique est bien sûr nettement moins coûteuse. Un code-barres et un lecteur de codes-barres. Voilà tout ce qu'il faut pour utiliser ce système. La RFID a toutefois un atout de taille: il ne doit pas y avoir de contact visuel entre lecteur et récepteur.

Dans la logistique ou l'automatisation, l'identification via codes-barres connaît tout de même quelques limites. Les conditions ne sont notamment généralement pas de nature idéale pour les solutions basées sur des codes-barres. Le froid et l'humidité sont également problématiques pour les solutions d'identification reposant sur un contact visuel. Les étiquettes à code-barres peuvent, en outre, être endommagées lors du transport des marchandises, et être ainsi moins lisibles localement, voire complètement illisibles.

Etant donné que la RFID est basée sur la technologie radio, le système reste parfaitement opérationnel, même dans des milieux très froids (par exemple, stockage réfrigéré). Les systèmes optiques ne peuvent, en revanche, détecter plusieurs objets (détection en vrac) avec des codes-barres que moyennant différents appareils et beaucoup de temps et d'efforts. Dans le pire des cas, la détection est même impossible.

TECHNIQUE

TECHNIQUE

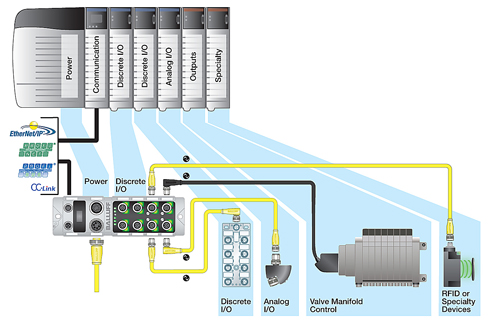

Un système à RFID se compose de trois gros blocs: un transpondeur, un transceiver et un module de communication.

Transpondeur

Dans la pratique, le transpondeur est plutôt appelé 'tag' ou 'étiquette'. Le tag consiste en une petite antenne et une micropuce. Cette micropuce contient un EPC (Electronic Product Code), un numéro d'identification unique, composé de 96 ou 240 bits. Ces étiquettes sont présentées sur une base polymère. Pour les applications dans des conditions difficiles, elles peuvent aussi être placées dans un boîtier. Les tags peuvent être de type passif comme actif.

Transceiver

Un transceiver ou lecteur RFID lit les informations renvoyées par les tags via leur antenne, par le biais d'un protocole d'interface EPC-air mondial. Les lecteurs peuvent disposer eux-mêmes d'une antenne ou être connectés à une antenne externe. Ce, afin d'obtenir une plus grande flexibilité. Le fonctionnement est relativement simple: le signal émis du lecteur active l'alimentation de la micropuce sur l'étiquette. Celle-ci renverra ensuite l'EPC stocké et les informations souhaitées de sa mémoire vers le lecteur. Les lecteurs peuvent aussi actualiser les informations dans les tags. Ces informations peuvent être très diverses et provenir p.ex. de capteurs. Nous pensons p.ex. aux informations sur le poids, la couleur et la forme, mais aussi l'heure de transformation et la destination du produit. Les possibilités sont en fait illimitées.

Module de communication

Module de communication

Le module de communication assure l'échange d'informations entre le lecteur RFID et la commande de l'application. Nous pensons tout d'abord à une liaison de données Ethernet ou autre liaison standardisée du système à RFID avec un PLC.

Cela est deuxièmement possible avec des systèmes de production centraux comme les progiciels de MES et ERP.

Dans le premier cas, ces informations peuvent générer des actions dans le système de production. Si un tag renvoie des informations ne répondant pas aux exigences, comme un poids insuffisant, l'information est transmise à un PLC qui peut ensuite décider de retirer la pièce en question de la ligne de production.

Dans le second cas, les informations peuvent être utilisées pour faciliter des actions sur le plan opérationnel. Nous pensons p.ex. ici au suivi en temps réel des matières premières utilisées. Lorsqu'elles atteignent un niveau critique, on peut alors recommander à temps. Dans le paragraphe 'Exemples d'applications', nous nous attarderons sur ce type d'actions.

HF VERSUS UHF

Une distinction importante dans le cadre de la RFID est celle entre la High Frequency (HF) RFID et la Ultra High Frequency (UHF) RFID. La fréquence est le nombre de répétitions du signal sur une période de une seconde. La bande de fréquences totale est subdivisée en différentes sous-bandes.

La RFID utilise traditionnellement deux types de bandes de fréquences: la bande à haute fréquence (HF) d'une part et la bande à ultra haute fréquence (UHF) d'autre part. Les autres bandes de fréquences ne sont que rarement, voire jamais utilisées pour la RFID. Consultez le tableau pour une comparaison des deux systèmes.

Tags

Un tag pour HF est un tag inductif. Et un tag pour les applications UHF est un tag capacitif. Ici, un pont n'est pas jeté entre les conducteurs, mais deux antennes positionnées à l'opposé l'une de l'autre sont utilisées. Les tags ne peuvent donc pas être utilisés universellement. On peut, par contre, évidemment utiliser un système parallèle. Ici, une application HF fonctionne à côté d'une application UHF.

Outre la différence de prix entre un tag pour HF et UHF, il y a encore d'autres différences techniques entre les technologies incitant lors du développement d'un système à RFID à choisir une certaine bande de fréquences.

- La vitesse de transmission peut varier d'une petite à une relativement grande valeur. Cette vitesse de transmission augmentera au fur et à mesure que la fréquence augmente. Un transfert de données peut ainsi être réalisé plus rapidement.

- La distance de lecture entre le tag et le lecteur constitue un paramètre important, pouvant augmenter ou diminuer en fonction de la fréquence. Elle peut varier de quelques centimètres à quelques (dizaines de) mètres.

- Le nombre de tags lisibles est très important dans le cadre d'applications de supply chain afin de pouvoir garantir un flux suffisant. Le nombre de tags lisibles dépendra de la fréquence. Plus la fréquence est élevée, plus le nombre de tags pouvant être lus potentiellement sera élevé.

En résumé, la UHF RFID peut donc lire un tag plus rapidement et à une plus grande distance. Plus d'articles peuvent, en outre, être traités simultanément. Il serait pourtant incorrect d'affirmer que la version UHF vaut mieux que la version HF. Les deux systèmes ont leurs avantages et leurs inconvénients.

Dans les projets d'automatisation, les deux systèmes sont utilisés, selon l'application. Dans la suite de cet article, nous décrivons quelques projets de RFID concrets dans l'automatisation, en nous écartant donc des processus logistiques traditionnels dans lesquels la RFID est utilisée.

EXEMPLES D'APPLICATIONS

Un fabricant de jantes tient tête à la concurrence

Les défis auxquels nos entreprises de production européennes font face, sont bien connus: résister à la concurrence étrangère meilleur marché, compensant ses coûts de transport plus élevés par des salaires bien inférieurs et devant, en outre, moins tenir compte d'exigences nationales strictes en matière d'environnement et de sécurité.

La solution? Se spécialiser. Cela implique toutefois aussi de moins grandes séries et donc plus de temps de réglage.

Traçabilité de pièces d'avion

Bon nombre de pièces d'avion ont une exigence 'zero failure'. Des exigences très strictes sont donc posées à la qualité de ces pièces. Ces dernières années, leur traçabilité a également pris de plus en plus d'importance. Les autorités veulent de chaque composant un rapport détaillé de toutes les facettes du cours de sa vie. Cela commence dès la phase de production.

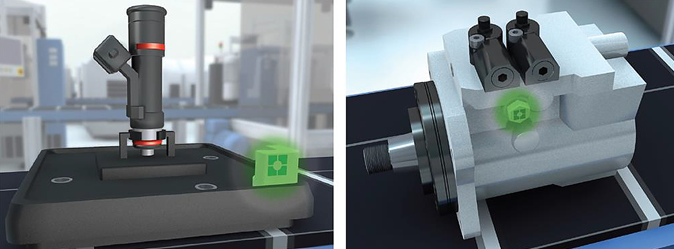

Moulage par injection

Lors du moulage par injection d'éléments en plastique, on utilise des gabarits. Ils doivent présenter une forme optimale pour réaliser des pièces répondant à 100% aux exigences.

Mais les gabarits sont, eux aussi, sujets à l'usure. Si un mauvais gabarit est utilisé dans le processus de production, les pièces risquent de présenter des défauts. Dans certains cas, ils ne sont découverts que très tard.

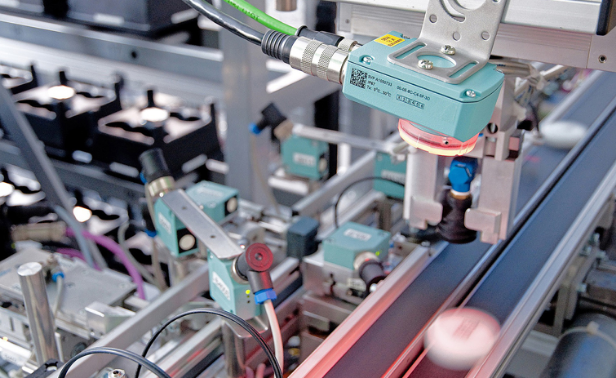

Industrie des processus

Dans l'automatisation des processus aussi, la technologie RFID est utilisée de plus en plus souvent, p.ex. pour identifier des points ou des appareils de mesure.