L'ESA comme source d'information pour la maintenance

La surveillance d'état via l'analyse de la signature électrique

Une solution relativement nouvelle est venue s'ajouter à la famille des méthodes de planification de la maintenance industrielle: l'interprétation des données électriques, ou Electrical Signature Analysis (ESA). Cette méthode est assez précise et peut donner rapidement un aperçu de l'état des moteurs électriques et des pièces rotatives qui y sont reliées. Ces mesures ne se contentent pas d'indiquer un problème, elles peuvent aussi prédire le moment où la panne se produira. Cependant, le flux de données est très vaste et difficile à interpréter. L'équipe de maintenance doit donc être étoffée avec de nouvelles spécialités.

L'information dans les signaux électriques

Aujourd'hui, on détermine l'état d'une installation en se basant sur la mesure des températures, le rayonnement IR et les vibrations. En outre, on mesure la pression et le débit, par exemple pour évaluer l'état d'une pompe par rapport aux spécifications d'usine. Les signaux acoustiques peuvent également donner des indications concernant des défauts. Ce sont toutes de bonnes méthodes, mais elles indiquent surtout qu'il y a un problème plus important, dû à l'usure ou, par exemple, à une lubrification ou un alignement inadéquats. Elles sont imprécises et ne donnent pas un aperçu suffisant des problèmes latents et de leur évolution dans le temps et dans la bande passante, ni du moment où se produira un défaut fatal.

Le flux de données est très vaste et difficile à interpréter. Les techniciens de maintenance ayant une formation classique ne peuvent pas en tirer grand-chose

En revanche, l'ESA fournit un aperçu précis, comme cela a été démontré lors d'un webinaire KIVI organisé par le département Maintenance. Derek Benner, Asset Reliability Specialist bij Samotics, a parlé de la quantité d'informations contenues dans les signaux électriques entre le moteur et la commande. Cet article est en partie basé sur ce séminaire.

spécialiste des données

Benner a eu l'idée d'utiliser l'expertise des data scientists dans l'équipe de maintenance. Par rapport aux techniciens de maintenance ayant reçu une formation traditionnelle, ils sont mieux à même d'organiser de grandes quantités de données afin d'en extraire des informations. De plus en plus de composants génèrent des données et pour les exploiter, un data scientist peut jouer un rôle précieux au sein d'une équipe de maintenance.

Différent des autres mesures du capteur

Un avantage majeur de l'ESAE est que la mesure par capteur n'est pas effectuée directement sur le moteur proprement dit, mais en un point aléatoire situé au-delà de la commande, par exemple au niveau d'un commutateur ou d'un régulateur de fréquence. Cela signifie que les mesures peuvent également être effectuées dans des situations où le moteur est difficile d'accès ou lorsqu'il y a un risque pour les travailleurs effectuant la mesure. Pensez aux moteurs situés sous l'eau ou à grande hauteur, comme les éoliennes, mais aussi aux moteurs cachés plus profondément dans une chaîne de production et difficiles d'accès. Cela est possible parce que la nature de la mesure est différente de celle des capteurs qui sont actuellement largement utilisés.

L'ESA peut constituer une meilleure base pour la maintenance prédictive et prescriptive que les mesures standard actuelles

Ces mesures impliquent un signal électrique et le résultat de la mesure peut être représenté dans des graphiques avec, par exemple, des ondes sinusoïdales et des tensions de crête. En fait, le résultat de la mesure est très similaire à celui de la qualité de l'énergie, mais ce n'est pas la qualité de la tension fournie qui est mesurée, c'est la diminution de la tension et ses fluctuations. La charge du moteur est également prise en compte. L'ESA donne un aperçu de l'état du bien, de sa performance et de sa consommation d'énergie. Elle offre une bonne base pour la surveillance d'état et peut donc constituer une meilleure base pour la maintenance prédictive et prescriptive que les mesures standard actuelles.

Une mesure à l'épreuve du temps

La mesure est nécessaire pour la maintenance. Comme la maintenance proprement dite évolue sous l'influence d'une efficacité toujours plus grande, la mesure change également.

- Autrefois, les mesures étaient limitées et il était surtout question de maintenance réactive. Un élément était donc remplacé lorsqu'il était défectueux.

- En mesurant davantage, on a posé les bases d'une maintenance planifiée. L'inconvénient est que les pièces tombent parfois en panne plus tôt ou plus tard que prévu.

- L'étape suivante est la maintenance prédictive, où de meilleures mesures permettent de déterminer un moment plus précis pour l'entretien ou le remplacement d'un bien. Cela se fait en utilisant des capteurs sur les composants.

- Une autre étape consiste à utiliser ces mesures pour ajuster l'utilisation d'un bien aux résultats souhaités et pour associer les actions de maintenance à celles qui sont nécessaires à un moment donné. Il s'agit d'une maintenance prescriptive.

Que mesurez-vous ?

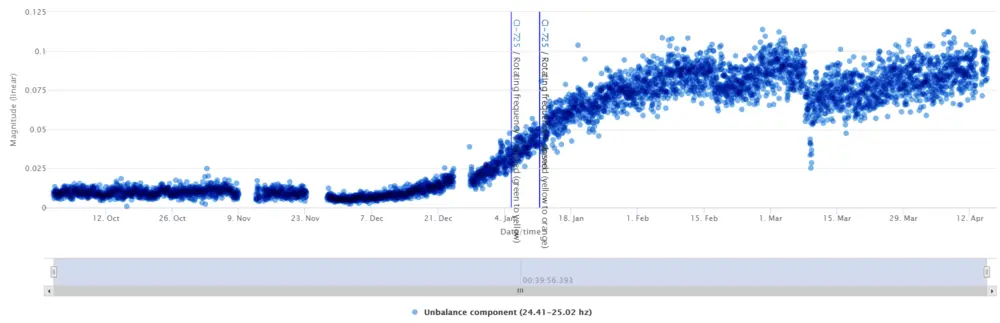

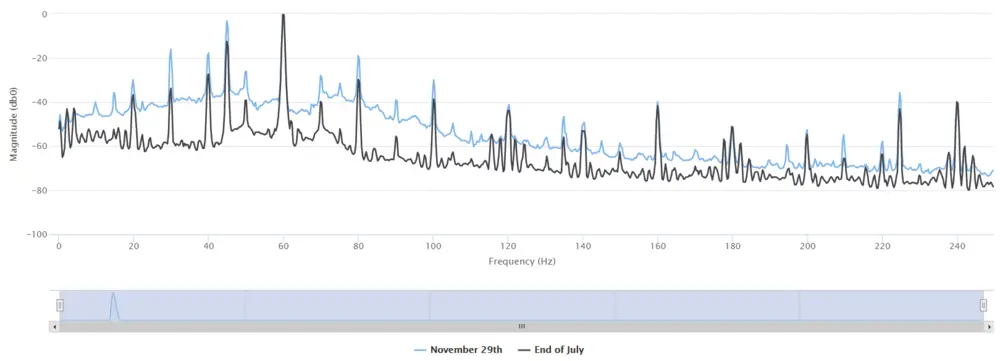

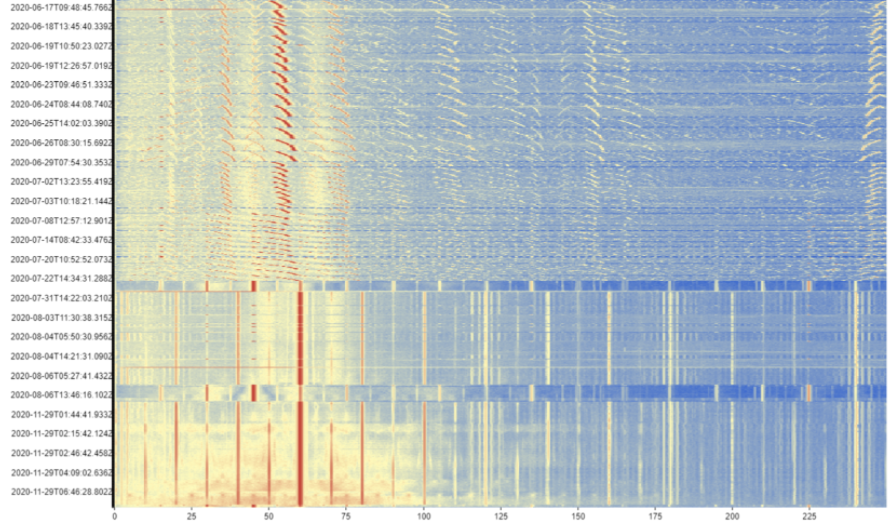

Les mesures sont effectuées par des capteurs et des enregistreurs de données qui convertissent un signal analogique en un signal numérique. Celui-ci est ensuite converti en un spectre de fréquences. Le mot 'spectre' devrait déjà mettre la puce à l'oreille. Il ne s'agit donc pas d'une simple image linéaire, mais d'une multitude de données. Ce chiffre étant difficile à interpréter, il peut être reconverti en une échelle logarithmique, où un algorithme assure une représentation simplifiée affichant clairement les pics liés au nombre de Hz.

Problème: tous les pics n'indiquent pas des défaillances imminentes. Ils sont le résultat d'un composant électrique ou mécanique mais leur hauteur et leur emplacement ne sont pas forcément un problème, à moins qu'ils n'évoluent avec le temps. Ensuite, ce sont des indications de mécanismes de défaillance tels qu'une cavitation dans les pompes, des problèmes d'alignement et des roulements endommagés.

à quoi peut servir l'ESA ?

Pour l'instant, l'application de cette méthode est onshore et principalement dans l'industrie. Citons par exemple les stations de pompage, les entreprises de transbordement, les aéroports, l'industrie du papier et l'énergie éolienne. Elle pourrait également être appliquée dans le secteur des services publics, par exemple dans les installations hydrophores, mais l'interprétation des données est encore trop compliquée. Elle nécessite un certain niveau d'expertise, ce qui la rend trop coûteuse par rapport aux avantages. En principe, on peut aussi l'appliquer pour les ascenseurs et les escaliers mécaniques, mais même pour ces biens non essentiels, les coûts ne sont pas proportionnels aux bénéfices.

Pour autant qu'on le sache, cette méthode n'est pas encore appliquée offshore. En fait, elle devrait l'être, car elle peut être utilisée pour mesurer l'efficacité du système de propulsion et la cavitation de l'hélice d'un navire, ce qui peut prévenir ou réduire les dommages.

Exemples pratiques

Supposons que vous gérez une station de pompage avec quatre pompes identiques qui commutent en cascade lorsqu'il y a une charge. Lorsque la demande est faible, seule la première pompe est mise en marche. Lorsque la demande augmente, une pompe supplémentaire se met en marche et lorsqu'elle diminue, cette pompe se désactive. Si vous regardez le signal, vous pouvez voir que la troisième pompe a une image différente à cause des différents pics. Donc quelque chose ne va pas avec cette pompe. Mais quoi, précisément? Cela dépend des données du signal fournies.

L'ESA n'est pas nouvelle. Cette méthode est utilisée depuis les années 60. Grâce à la théorie, nous savons également où les problèmes apparaissent dans un signal. Le problème est que toutes les défaillances théoriquement possibles ne se produisent pas toujours dans la pratique. Vous devrez donc vous appuyer principalement sur les données relatives aux mécanismes de défaillance connus dans les stations de pompage et sur l'expérience de l'équipe de maintenance.

Inconvénients

L'ASE offre des avantages mais est parfois difficile à appliquer. Les systèmes comportant de nombreuses fréquences de commande différentes et une charge variable constituent un véritable défi. Les moteurs de ces types de systèmes sont plus difficiles à estimer car ils réagissent à ce qui est nécessaire pour maintenir le processus opérationnel. En outre, des mesures sont effectuées sur la commande d'un moteur. Si ce moteur commande ensuite diverses autres applications via un système de courroies et de poulies, il devient plus difficile de voir où se situe le problème. Vous avez alors beaucoup plus de fréquences dans vos mesures, ce qui rend difficile l'identification du problème. Mais vous ne voulez pas vous contenter de dire que quelque chose ne va pas, vous voulez dire où se situe le problème. Dans de nombreux cas, cela fonctionne bien, mais parfois cela ne fonctionne pas immédiatement.